شیشه سکوریت به عنوان یکی از ایمن ترین انواع شیشه در صنعت ساختمان، وسایل حمل ونقل، سازه شیشه ای مدرن و طراحی داخلی کاربرد گسترده ای دارند. اما این شیشه ها در کنار مزایای متعددشان، با یک ریسک شناخته شده همراه هستند: شکست ناگهانی بدون هشدار قبلی. عامل اصلی این پدیده، وجود ناخالصی سولفید نیکل (NiS) در ساختار شیشه است. برای کنترل و کاهش این ریسک، تست Heat Soak به عنوان یک استاندارد کلیدی در سطح جهانی معرفی شده است.

تست Heat Soak فرآیندی حرارتی است که در آن شیشه سکوریت در دمای بالا به مدت مشخصی حرارت می بینند تا در صورت وجود ناخالصی درونی مثل NiS، شکست آن ها در شرایط کنترل شده و درون کوره رخ دهد، نه پس از نصب در محل پروژه.

مطابق استاندارد EN 14179، این تست در دمایی حدود 290 درجه سانتی گراد و به مدت حداقل دو ساعت در شرایط کاملاً یکنواخت و کنترل شده انجام می شود. اگر شیشه ای در این بازه زمانی و دما مستعد شکست باشد، در حین تست شکسته خواهد شد.

در ادامه، جدول مراحل آزمون Heat Soak همراه با هدف هر مرحله ارائه شده است:

|

مرحله |

شرح مرحله |

دما (C°) |

مدت زمان |

هدف مرحله |

|

1 |

گرمسازی اولیه |

280 تا 290 |

تا رسیدن کامل به دمای هدف |

افزایش تدریجی دما برای جلوگیری از شوک حرارتی |

|

2 |

نگهداری حرارتی (Heat Soak) |

290 |

حداقل 2 ساعت |

ایجاد تنش حرارتی در شیشه |

|

3 |

خنکسازی تدریجی |

کاهش تا دمای محیط |

به صورت تدریجی |

کاهش ایمن دما به حالت پایدار |

هدف از انجام تست Heat Soak

هدف اصلی، حذف شیشه ی است که دارای ریسک پنهان شکست هستند. با اعمال حرارت یکنواخت به شیشه ها در این تست، اگر ذرات NiS وجود داشته باشند، در کوره باعث شکست قطعه خواهند شد. این شکست «مطلوب» تلقی می شود، زیرا در محل تولید و قبل از نصب اتفاق می افتد.

از دید تخصصی، این آزمون نه تنها ریسک شکست شیشه را به شدت کاهش می دهد، بلکه اعتبار تولیدکننده، امنیت سازه و آرامش خاطر مشتری را تضمین می کند

تست Heat Soak چه مشکلی را حل می کند؟

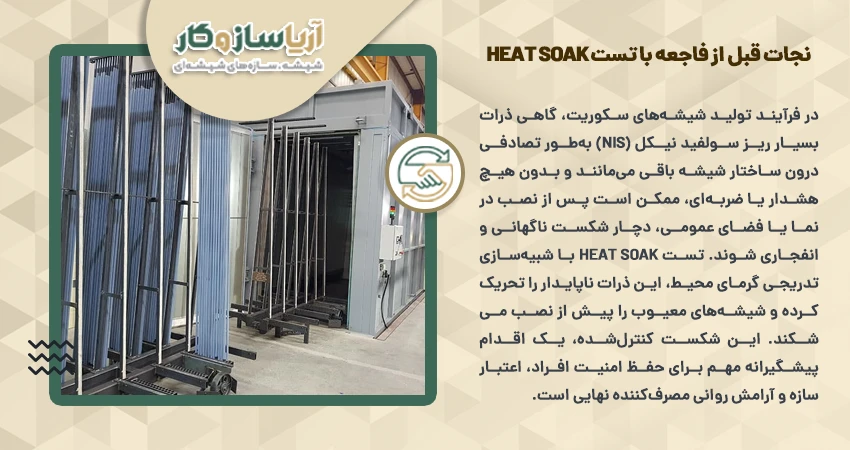

در فرآیند تولید شیشه سکوریت، ذرات ریز سولفید نیکل ممکن است به صورت تصادفی درون ساختار شیشه باقی بمانند. این ذرات با سرد شدن سریع شیشه در مرحله تمپرینگ، در فاز ناپایدار باقی می مانند و با گذر زمان و تحت حرارت محیط، دچار تغییر فاز حجمی می شوند. این تغییر فاز باعث ایجاد تنش داخلی شدید در شیشه شده و بدون هیچ فشار خارجی، منجر به شکست ناگهانی شیشه می گردد. این پدیده به ویژه در نماهای مرتفع شهری یا مکان عمومی می تواند خطرات جانی و مالی جدی به همراه داشته باشد.

چه نوع شیشه نیاز به این تست دارند؟

تست Heat Soak تنها بر روی شیشه سکوریت کامل (Fully Tempered Glass) انجام می شود. شیشه دیگر به دلیل فرآیند تولید متفاوت و تنش سطحی کمتر، در معرض خطر شکست ناشی از NiS قرار نمی گیرند و نیازی به این تست ندارند. همچنین در شیشه لمینیت، در صورتی که لایه سکوریت شده به کار رفته باشد، انجام Heat Soak برای جلوگیری از شکست ناگهانی توصیه می شود

مراحل انجام تست Heat Soak

تست Heat Soak یک فرآیند حرارتی کنترل شده است که با هدف تشخیص و حذف شیشه مستعد شکست خودبه خودی (spontaneous breakage) ناشی از تغییر فاز ذرات سولفید نیکل (NiS) انجام می شود. استاندارد EN 14179-1 چارچوب دقیق و قابل سنجشی برای انجام این تست ارائه می دهد. این فرآیند شامل سه مرحله اساسی است: گرم سازی تدریجی، نگهداری در دمای بالا، و خنک سازی کنترل شده. در ادامه، هر مرحله به صورت دقیق و علمی مورد بررسی قرار می گیرد.

۱. مرحله گرم سازی (Heating Phase)

در این مرحله، شیشه سکوریت درون کوره Heat Soak قرار می گیرند. گرمایش باید به صورت تدریجی، یکنواخت و کنترل شده انجام شود. طبق استاندارد، دمای هدف نهایی این مرحله بین 280 تا 300 درجه سانتی گراد است؛ اما معمولاً دمای عملیاتی ثابت در 290±10 درجه سانتی گراد تعیین می شود.هدف اصلی در این بخش، رساندن یکنواخت دما به تمام سطح و ضخامت شیشه هاست تا تنش حرارتی اضافی ایجاد نشود. به همین دلیل، در هیچ نقطه ای از کوره نباید اختلاف دمای بیش از ±10 درجه سانتی گراد نسبت به دمای هدف وجود داشته باشد.

فاکتورهای مهم در این مرحله:

• سرعت گرم شدن: باید کنترل شده باشد تا از شکست حرارتی جلوگیری شود. معمولاً بین 2 تا 5 درجه سانتی گراد در دقیقه تنظیم می شود.

• پایش دمای داخلی کوره: با استفاده از ترموکوپل دقیق (Class 1 یا بهتر) در نقاط مختلف کوره، دما به طور مداوم ثبت می شود.

• چیدمان شیشه ها: باید طوری انجام شود که گردش هوای گرم بین شیشه ها تضمین شود و هر قطعه به طور یکنواخت گرم شود. فاصله بین صفحات شیشه حداقل باید 25 میلی متر باشد

۲. مرحله نگهداری حرارتی (Soaking Phase)

پس از رسیدن به دمای هدف (معمولاً 290 درجه سانتی گراد)، وارد مرحله حساس Soaking می شویم. در این بخش، شیشه ها به مدت حداقل 2 ساعت کامل در این دما نگه داری می شوند.در این مدت، در صورتی که ذرات ناپایدار NiS در ساختار درونی شیشه وجود داشته باشند، تغییر فاز از فاز α به فاز β در آن ها رخ می دهد. این تغییر فاز همراه با افزایش حجم مولکولی بوده و منجر به افزایش موضعی تنش داخلی در شیشه می شود. در نتیجه، اگر تنش از آستانه تحمل تنش پیش تنیده شیشه فراتر رود، قطعه شکسته خواهد شد.نکته مهم آن است که شکستن شیشه در این مرحله نه تنها بد نیست، بلکه هدف اصلی فرآیند است. شکست در کوره نشان دهنده وجود ریسک پنهان بوده و به معنای «رد صلاحیت قطعه معیوب» است.

نکات فنی مهم در این مرحله:

• زمان نگه داری باید پس از رسیدن کامل دمای تمام قطعات به مقدار هدف شروع شود. یعنی تایمر Soaking نباید از ابتدای گرم شدن فعال شود.

• کنترل دمای دقیق با اختلاف حداکثر ±5 درجه سانتی گراد نسبت به دمای مرکزی کوره الزامی است.

• در صورت ثبت شکست، اپراتور باید محل، زمان، و مشخصات قطعه را مستند کند.

۳. مرحله خنک سازی (Cooling Phase)

پس از پایان زمان نگه داری حرارتی، شیشه ها باید به آرامی و تحت شرایط کاملاً کنترل شده خنک شوند. هدف از این مرحله، جلوگیری از ایجاد شوک حرارتی و ترک سطحی ثانویه است.خنک سازی معمولاً با استفاده از گردش هوای محیط درون کوره یا سیستم خنک سازی تدریجی انجام می شود و نباید سریع باشد، به ویژه برای شیشه با ضخامت بالا.

در این مرحله:

• قطعات سالم بدون شکست به ایستگاه بسته بندی منتقل می شوند.

• قطعات شکسته شده جدا شده، وزن شده و با گزارش رسمی از چرخه تولید حذف می شوند.

در پایان، تولیدکننده مجاز است تنها شیشه هایی را به عنوان HST Approved مارک گذاری کند که تحت این فرآیند قرار گرفته و هیچ خطای فرآیندی در طول Heat Soak ثبت نشده باشد.

تحلیل و تفسیر نتایج تست Heat Soak

اگر در حین تست Heat Soak، شیشه ای شکسته شود، یعنی آن قطعه دارای ناخالصی NiS و مستعد شکست بوده است. این شکست در محیط کنترل شده رخ داده و عملاً از بروز یک حادثه جدی جلوگیری شده است.از سوی دیگر، شیشه ی که سالم از تست خارج می شوند، اطمینان بسیار بالایی برای نصب دارند. البته هیچ فرآیندی ریسک را به صفر مطلق نمی رساند، اما آمار نشان می دهد که احتمال شکست پس از Heat Soak به کمتر از یک قطعه در هر 400 تن شیشه می رسد، در حالی که بدون تست، این عدد ممکن است یک در 4 تن باشد.

بر اساس داده های تجربی از تولیدکنندگان اروپایی و آسیایی، میانگین نرخ شکست شیشه سکوریت در حین تست Heat Soak معمولاً بین 1 تا 3 قطعه در هر 10,000 متر مربع گزارش می شود. اما در موارد خاص که ماده اولیه کیفیت پایین تری داشته یا در فرآیند تمپرینگ کنترل ضعیف تری انجام شده، نرخ شکست ممکن است بالاتر باشد.مهم ترین نکته این است که شکست در کوره، بهتر از شکست در نما یا فضای عمومی پس از نصب است. بنابراین، Heat Soak ابزاری برای حذف ریسک نیست، بلکه روش کنترل و مدیریت ریسک است. تست موفق Heat Soak به طور قابل توجهی احتمال شکست ناگهانی شیشه در کاربری نهایی را کاهش می دهد و آن را به حدود یک در صدها تن شیشه تولیدشده می رساند.

مزایای انجام تست Heat Soak در پروژه های عمرانی

• کاهش احتمال شکست پس از نصب به حداقل ممکن

• افزایش اعتبار برند و گواهی کیفی محصول برای صادرات

• جلوگیری از خسارات مالی و جانی ناشی از شکست شیشه

• افزایش اعتماد مشتریان و مشاوران پروژه

• سازگاری کامل با استانداردهای اروپایی و بین المللیملاحظات نهایی و توصیه های تخصصی

• انجام تست Heat Soak باید توسط اپراتورهای آموزش دیده و در کوره های مجهز و استاندارد انجام شود.

• لازم است که برگه تست، گزارش دمای لحظه به لحظه و مهر تاییدیه استاندارد EN 14179 در اختیار کارفرما قرار گیرد.

• در شیشه لمینیت شده نیز اگر یک یا هر دو لایه سکوریت شده باشند، پیشنهاد می شود لایه ها پیش از لمینیت تحت تست Heat Soak قرار بگیرند.

• شیشه Heat Soaked شده معمولاً با علامت HST یا HS در گوشه قطعه مارک گذاری می شوند که نشان دهنده انجام این تست است.